有机玻璃湿热老化试验探究

高分子材料在自然大气曝露条件下进行老化试验时,其性能下降较慢,时间跨度大,很难跟上材料研究的发展。人工加速老化试验是为了补充自然大气暴露试验而发展起来的评价材料性能与环境关系的实验方法。它具有可模拟、强化地面气候因素,如模拟光、热和降水等的人工试验装置,可以加速材料老化,在比自然大气暴露试验短的时间内实现对材料的评价。本文对有机玻璃在湿热条件下的人工加速老化试验进行研究,得到其在湿热条件下的老化规律。

实验部分

2.1主要实验仪器和设备

(1)SH系列恒温恒湿箱。

(2)wD4000型微机控制电子万能试验机。

2.2试样

采用双轴定向拉伸有机玻璃板,由某化工研究院提供,板材的名义厚度是10ram。老化试样有以下两种,如图1所示。

2.3试验内容

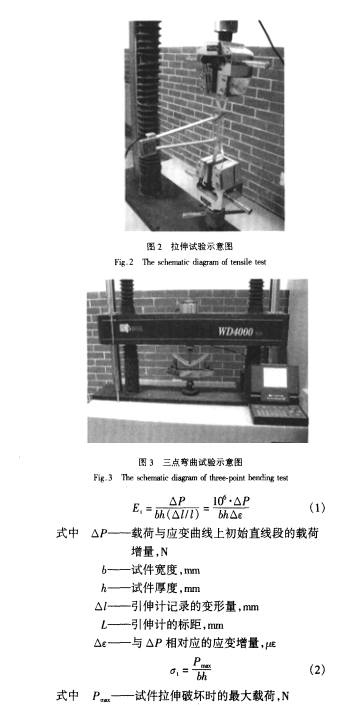

将弯曲试样和拉伸试样放入温度为50℃、相对湿度85%的恒温恒湿箱中进行人工加速老化试验,长老化时间为66天。每种性能的测试老化试验中安排5个取样点,即4天、ll天、23天、41天、66天。力学性能测试每个取样点用4根试样。在每个取样点分别测试有机玻璃的抗拉强度、拉伸模量、抗弯强度、弯曲模量,从测得的这些性能考察有机玻璃的老化情况。拉伸试验与弯曲试验加载示意图分别如图2、图3所示。

结果与讨论

3.1拉伸性能测试结果及讨论

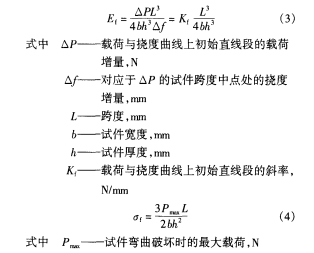

试样的拉伸模量按式(1)计算,抗拉强度按式(2)计算。

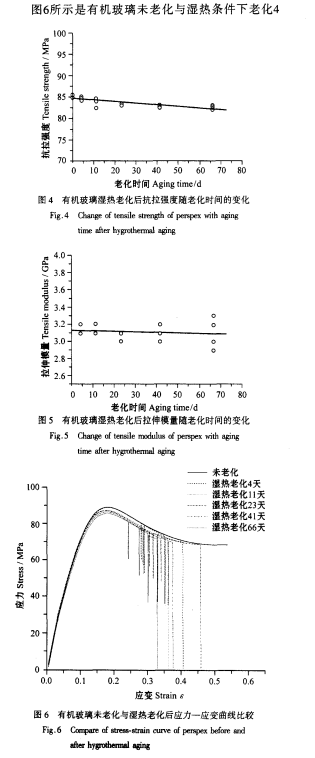

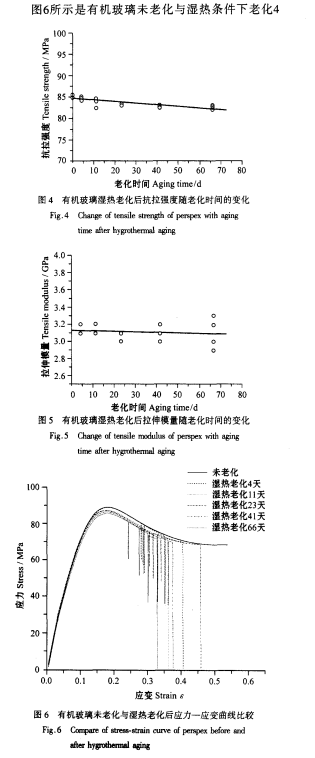

有机玻璃湿热条件下老化4天、11天、23天、4l天、66天试样的抗拉强度随老化时间的变化如图4所示。由图中可以看到有机玻璃在湿热条件下老化后抗拉强度在一定程度上受湿热的影响,随老化时间的增加抗拉强度一直呈现线性下降趋势,到本试验的终点老化66天时试样的抗拉强度较未老化时保持率约为96.7%。

拉伸模量随老化时间的变化如图5所示,湿热条件下老化后有机玻璃拉伸模量也呈现线性下降的趋势,但减少的并不多,到湿热老化66天时较未老化试样减少约2.7%。

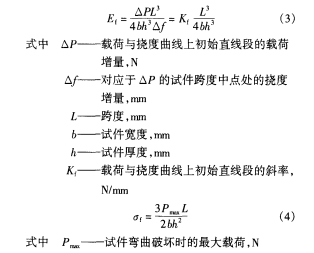

天、11天、23天、41天、66天试样的应力一应变曲线的比较。由图中可以看出未老化试样有塑性变形段,这表明本实验所采用的有机玻璃由于双轴定向拉伸的结果,其脆性已经得到一定的改善,呈现一定的韧性。湿热条件下老化试样的应力一应变曲线中同样也有明显的塑性变形段,而且断裂发生在较大的塑性变形以后。还可以看到湿热条件下随老化时间的增加,大拉伸应力逐渐减小,到本试验老化66天时试样大拉伸应力较未老化试样的大拉伸应力减小3.8%。

3.2弯曲性能测试结果与讨论

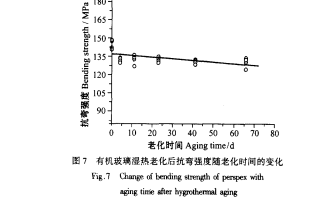

试样的弯曲模量按式(3)计算,抗弯强度按式(4)计算。

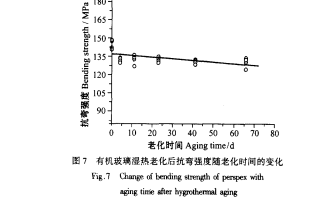

有机玻璃试样三点弯曲试验的弯曲强度随老化时间的变化如图7所示,由图中可以看出,有机玻璃在湿热条件下老化后随老化时间的增加抗弯强度是下降的,湿热老化66天试样的抗弯强度较未老化试样下降9.95%。

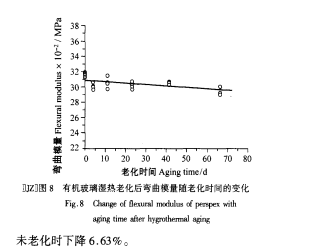

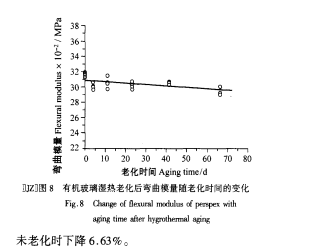

弯曲模量随老化时间的变化如图8所示,由图中可以看到有机玻璃在湿热条件下老化后随老化时间的增加弯曲模量是下降的,湿热老化66天时弯曲模量较

总的来说,有机玻璃湿热条件下老化后试样的拉伸强度、拉伸模量、抗弯强度、弯曲模量、大拉伸应力都呈下降趋势,这些力学参数很好地表征了有机玻璃在湿热条件下的老化规律。据文献[8]报道,即使有机玻璃经过了双轴取向,也不能改变其超分子聚集态的变化,高聚物聚集态体系内部也存在有自由体积即“空穴”一类现象。当老化进行到一定时间以后,超分子间的自由体积会不断变化。水分子在大分子之间游走,使得大分子间和超分子间的作用力相对减少,提高了大分子结构单元的流动性,也使得大分子的有效缠结密度降低归J。因此增大了分子和链段的滑移的可能性,从而有机玻璃的力学性能会有所下降。也有文献。1 0。认为有机玻璃吸湿后分子链未发生降解,分子量没有变化,但Tg下降,经热处理后,水分被赶出,甚至可以回升到初始水平,所以吸湿基本上是一个由表及里的物理过程。本研究将通过进一步的微观测试分析来揭示有机玻璃在湿热条件下的老化机理。

结论

由以上分析可知,有机玻璃在50。C温度、85%湿度的湿热条件下会发生老化,其老化规律为:随着湿热老化时间的延长,有机玻璃试样的抗拉强度、拉伸模量、抗弯强度、弯曲模量、大拉伸应力都呈现下降趋势。

实验部分

2.1主要实验仪器和设备

(1)SH系列恒温恒湿箱。

(2)wD4000型微机控制电子万能试验机。

2.2试样

采用双轴定向拉伸有机玻璃板,由某化工研究院提供,板材的名义厚度是10ram。老化试样有以下两种,如图1所示。

2.3试验内容

将弯曲试样和拉伸试样放入温度为50℃、相对湿度85%的恒温恒湿箱中进行人工加速老化试验,长老化时间为66天。每种性能的测试老化试验中安排5个取样点,即4天、ll天、23天、41天、66天。力学性能测试每个取样点用4根试样。在每个取样点分别测试有机玻璃的抗拉强度、拉伸模量、抗弯强度、弯曲模量,从测得的这些性能考察有机玻璃的老化情况。拉伸试验与弯曲试验加载示意图分别如图2、图3所示。

结果与讨论

3.1拉伸性能测试结果及讨论

试样的拉伸模量按式(1)计算,抗拉强度按式(2)计算。

有机玻璃湿热条件下老化4天、11天、23天、4l天、66天试样的抗拉强度随老化时间的变化如图4所示。由图中可以看到有机玻璃在湿热条件下老化后抗拉强度在一定程度上受湿热的影响,随老化时间的增加抗拉强度一直呈现线性下降趋势,到本试验的终点老化66天时试样的抗拉强度较未老化时保持率约为96.7%。

拉伸模量随老化时间的变化如图5所示,湿热条件下老化后有机玻璃拉伸模量也呈现线性下降的趋势,但减少的并不多,到湿热老化66天时较未老化试样减少约2.7%。

天、11天、23天、41天、66天试样的应力一应变曲线的比较。由图中可以看出未老化试样有塑性变形段,这表明本实验所采用的有机玻璃由于双轴定向拉伸的结果,其脆性已经得到一定的改善,呈现一定的韧性。湿热条件下老化试样的应力一应变曲线中同样也有明显的塑性变形段,而且断裂发生在较大的塑性变形以后。还可以看到湿热条件下随老化时间的增加,大拉伸应力逐渐减小,到本试验老化66天时试样大拉伸应力较未老化试样的大拉伸应力减小3.8%。

3.2弯曲性能测试结果与讨论

试样的弯曲模量按式(3)计算,抗弯强度按式(4)计算。

有机玻璃试样三点弯曲试验的弯曲强度随老化时间的变化如图7所示,由图中可以看出,有机玻璃在湿热条件下老化后随老化时间的增加抗弯强度是下降的,湿热老化66天试样的抗弯强度较未老化试样下降9.95%。

弯曲模量随老化时间的变化如图8所示,由图中可以看到有机玻璃在湿热条件下老化后随老化时间的增加弯曲模量是下降的,湿热老化66天时弯曲模量较

总的来说,有机玻璃湿热条件下老化后试样的拉伸强度、拉伸模量、抗弯强度、弯曲模量、大拉伸应力都呈下降趋势,这些力学参数很好地表征了有机玻璃在湿热条件下的老化规律。据文献[8]报道,即使有机玻璃经过了双轴取向,也不能改变其超分子聚集态的变化,高聚物聚集态体系内部也存在有自由体积即“空穴”一类现象。当老化进行到一定时间以后,超分子间的自由体积会不断变化。水分子在大分子之间游走,使得大分子间和超分子间的作用力相对减少,提高了大分子结构单元的流动性,也使得大分子的有效缠结密度降低归J。因此增大了分子和链段的滑移的可能性,从而有机玻璃的力学性能会有所下降。也有文献。1 0。认为有机玻璃吸湿后分子链未发生降解,分子量没有变化,但Tg下降,经热处理后,水分被赶出,甚至可以回升到初始水平,所以吸湿基本上是一个由表及里的物理过程。本研究将通过进一步的微观测试分析来揭示有机玻璃在湿热条件下的老化机理。

结论

由以上分析可知,有机玻璃在50。C温度、85%湿度的湿热条件下会发生老化,其老化规律为:随着湿热老化时间的延长,有机玻璃试样的抗拉强度、拉伸模量、抗弯强度、弯曲模量、大拉伸应力都呈现下降趋势。