电子元器件的老化测试

电子元器件的老化测试。为了达到满意的合格率,几乎所有产品在出厂前都要先藉由老化。制造商如何才能够在不缩减老化时间的条件下提高其效率?在这里,上海千实为大家介绍老化过程中进行功能测试的新方案,以降低和缩短老化过程所带来的成本和时间问题。

在半导体业界,器件的老化问题一直存在各种争论。像其它产品一样,半导体随时可能因为各种原因而出现故障,老化就是藉由让半导体进行超负荷工作而使缺陷在短时间内出现,避免在使用早期发生故障。如果不藉由老化,很多半导体成品由于器件和制造制程复杂性等原因在使用中会产生很多问题。在开始使用后的几小时到几天之内出现的缺陷(取决于制造制程的成熟程度和器件总体结构)称为早期故障,老化之后的器件基本上要求100%消除由这段时间造成的故障。准确确定老化时间的方法是参照以前收集到的老化故障及故障分析统计数据,而大多数生产厂商则希望减少或者取消老化。

老化制程必须要确保工厂的产品满足用户对可靠性的要求,除此之外,它还必须能提供工程数据以便用来改进器件的性能。

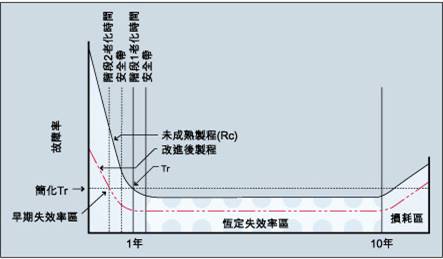

一般来讲,老化制程藉由工作环境和电气性能两方面对半导体器件进行苛刻的试验使故障尽早出现,典型的半导体寿命曲线如下图。由图可见,主要故障都出现在器件寿命周期开始和后的十分之一阶段。老化就是加快器件在其寿命前10%部份的运行过程,迫使早期故障在更短的时间内出现,

通常是几小时而不用几月或几年。不是所有的半导体生产厂商对所有器件都需要进行老化。普通器件制造由于对生产制程比较了解,因此可以预先掌握藉由统计得出的失效预计值。如果实际故障率高于预期值,就需要再作老化,提高实际可靠性以满足用户的要求。

本文介绍的老化方法与10年前几乎一样,不同之处仅仅在于如何更好地利用老化时间。提高温度、增加动态信号输入以及把工作电压提高到正常值以上等等,这些都是加快故障出现的通常做法;但如果在老化过程中进行测试,则老化成本可以分摊一部份到功能测试上,而且藉由对故障点的监测还能收集到一些有用信息,从总体上节省生产成本,另外,这些信息经统计后还可证明找出某个器件所有早期故障所需的时间是否合适。

过去的老化系统进行老化的个原因是为了提高半导体器件的可靠性,目前为止还没有其它的替代方法。老化依然是在高温室(通常125℃左右)内进行,给器件加上电子偏压,大部份时候还使用动态驱动信号。

很多公司想减少或者全部取消老化,但是他们又找不到其它可靠的替代方法能够在产品到达客户之前把有早期故障的剔除掉,所以看来老化还会长久存在下去。半导体生产厂商另外也希望藉由老化做更多的事,而不是浪费宝贵时间被动地等待组件送来做老化。过去的老化系统设计比较简单。10年以前,老化就是把一个器件插入老化板,再把老化板放入老化室,给老化板加上直流偏压(静态老化)并升高温度,168个小时之后将器件取出进行测试。

如果经100%测试后仍然性能完好,就可以保证器件质量可靠并将其发送给用户。

如果器件在老化时出现故障,则会被送去故障分析实验室进行分析,这可能会需要几周的时间。实验室提供的数据将用来对设计和生产制程进行细微调节,但这也表明对可能出现的严重故障采取补救措施之前生产已进行了几个星期。目前工程师们找了一些方法,对器件进行长时间错误覆盖率很高的老化,甚至还对器件作一些测试。但遗憾的是没有人能解决老化的根本问题,即减少成本与时间。于是半导体制造商们采用了另一种老化方式:在老化中进行功能测试。

为什么要在老化时进行测试

在老化阶段进行半导体测试之所以有意义有多种原因,在探讨这些原因之前,我们首先要明确“测试”的真正含义。

一般半导体测试要用到昂贵的高速自动测试设备,在一个电性能条件可调的测试台上对半导体作测试。它还可疑在标称性能范围之外进行,完成功能(逻辑)和参数(速度)方面的测试,像信号升降时间之类的参数可精确到皮秒级。也许是因为可控测试环境只有一个器件作为电性负载,所以信号转换很快,能够进行真实的器件响应参数测量。但在老化的时候,为提高产品的产量好是能够同时对尽可能多的器件作老化。为满足这一要求,可把多个器件装在一个大的印刷线路板上,这个板称为老化板,它上面的所有器件都并联在一起。大型老化板的物理电气特性不能和只测试一个器件的小测试台相比,因为老化板上的容性和感性负载会给速度测试带来麻烦。所以我们通常无法用老化进行所有功能测试。不过在某些情况下,运用特殊的系统设计技术在老化环境下进行速度测试也是可能的。老化系统中的“测试”可以指任何方面,从对每一器件每一管脚进行基本信号测试,到对老化板上的所有器件作几乎100%功能测试,这一切均视器件复杂性及所选用的老化测试系统而定。可以说对任何器件进行100%功能测试都是可以做得到的,但是这样采用的方法可能会减少老化板上的器件密度,从而增加整体成本并降低产量。